Antriebswelle für Seitenborder

Bau eines Faltboot Seitenborders mit HONDA GX35 4-takt Motor 2014

Der Bau der An- bzw. Abtriebswelle für den Seitenbordmotor:

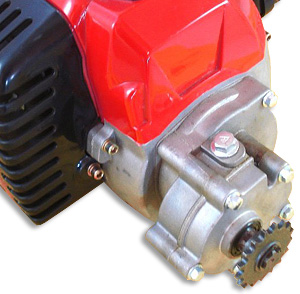

Anpassungen an das Getriebe:

Das Getriebe liegt nun auf der Werkbank und soll den Abtrieb am Honda GX35 zuverlässig gewährleisten. Um Nachahmern nicht gleich den "Wind aus den Segeln" zu nehmen. Für diese Arbeiten sind, wenn man es selber erledigen will, schon einige Maschinen und Gerätschaften nötig.

Das Getriebe liegt nun auf der Werkbank und soll den Abtrieb am Honda GX35 zuverlässig gewährleisten. Um Nachahmern nicht gleich den "Wind aus den Segeln" zu nehmen. Für diese Arbeiten sind, wenn man es selber erledigen will, schon einige Maschinen und Gerätschaften nötig.

Hierzu gehören mindestens:

- eine Drehbank,

-

metallverarbeitendes Werzeug wie

Sägen, Feilen, Schleifmaschine usw., - ein Schweißgerät - am Besten für Aluminium (WIG, MIG oder Laser),

- etwas handwerkliches Geschick,

- oder Jemanden, der das Zuvorgenannte alles besitzt.

Bis auf ein geeignetes Schweißgerät für Alu besitze ich eigentlich Alles, was ich für die Fertigung des Antriebes benötige. Weil sich aber in meinem Freundeskreis mehrere Personen befinden, die vom WIG- bis zum Laserschweißgerät das geeignete Equipment besitzen, sind die anfallenden Alu-Schweißarbeiten, die ich dann bei Ihnen durchführen kann, auch für mich kein Problem.

Was für eine Antriebswelle soll es werden?

Die älteren Seitenborder wie Tümmler & Co besitzen meistens starre Antriebswellen. Diese haben aber den Nachteil, dass bei Grundberührung sich die Welle sehr schnell verbiegen kann. Weiterhin gibt es da noch das Gewichtsproblem. Diese Wellen aus Stahl besitzen - damit sie einigermaßen stabil sind - einen Durchmesser von 12 bis 18mm. D.h. - die Welle alleine würde schon zwischen 1,5 und 2,5kg wiegen und fällt somit aus. Es gibt aber auch ältere Bautypen wie; der Zündapp "Tellermine", der DKW "Nauti" und der "Harli" von Motoren Berlin N4, die eine dünne Antriebswelle mit Außenrohr als Lagerwelle besitzen. Oftmals ist dieses Außenrohr zur Schallreduzierung gleichzeitig die Abgasrohrführung unter den Wasserspiegel für den Auspuff. Weil diese Variante mir leichter und sinnvoller erscheint, werde ich eine Innenwelle mit äußerem Lagerrohr verwenden.

Antriebswelle Innen:

Auf dem Bild rechts sieht man gut, wo die Welle montiert werden soll. Das Zahnrad wird demontiert und eine 50mm lange Buchse, die auf die 14mm gezahnte Welle passen muss, auf der Drehbank gedreht. Die gedrehte Buchse hat bis zur Hälfte also eine Bohrung von 14mm und wird auf dieser Seite mit 2 Stk. gegenüberliegenden M6-Gewindelöchern versehen, die mit zwei Madenschrauben als Mitnehmer in der Zahnung fixiert werden.

Die andere Hälfte der Buchse bekommt eine Bohrung von nur 4,5mm, in die dann ein 6mm Vierkant zur Aufnahme und als Mitnehmer der durchgehenden Antriebswelle (zum Propeller) eingearbeitet wird. Die zur Schiffschraube gehende Welle wird nur in das nun vorhandene Vierkant gesteckt. Als Welle nutze ich eine originale Antriebswelle einer Motorsense, die es in verschiedenen Ausführungen und Längen im Handel gibt.

Auf der Propellerseite wird eine Zapfwelle gedreht. Auf dieser wird der Propeller mittels Wellscheiben (Rutschkupplung) aufgeschraubt. Diese Zapfwelle besitzt auf der Schraubenseite den passenden Innendurchmesser für die Schiffschraube, auf der anderen Seite einen Lagersitz für 2 Kugellager + Distanzbuchse + Wellendichtringe, die die Welle im äußeren Lagerrohr halten + abdichten und eine Vierkantbohrung, in die die lange Hauptwelle gesteckt wird.

Lagerwelle (Rohr) Außen:

Als Lagerwelle wollte ich eigentlich das Originalrohr einer Motorsense nutzen. Aber einige Argumente sprechen hier dagegen. Die Motorsensenrohre besitzen einen maximalen Außendurchmesser von 28mm und haben eine Wandungsstärke von ca. 1,5mm. Für diese Durchmesser sind keine passenden Kugellager erhältlich und wenn man das 1,5mm-wandungsstarke Rohr für die Kugellageraufnahme der Propellerwelle innen ausdreht, hält der Lagersitz nichts mehr. So besorgte ich Alurohr mit Ø 30mm x 2mm Wandung. Hier kann ich problemlos vollgekapselte (wasserdichte) 26-er Kugellager mit 10mm Bohrung verwenden.

An der Getriebeseite wird eine 4mm dicke Adapterplatte mit einer aufgeschweißten geschlitzten Rohrhülse an den vorhanden Befestigungsmöglichkeiten am Getriebe angeschraubt. Innerhalb dieser Rohrhülse sitzt die zuvor gedrehte Buchse mit Vierkantloch auf der Zahnwelle, in die die Antriebswelle dann gesteckt wird. Die geschlitzte Rohrhülse hat Innen den Außendurchmesser des Lagerrohres (30mm) und besitzt außen einen Ø von 35mm. Auf diese werden 2 Stk. Exenter-Schnellspanner führ Fahradsattel Ø 34,9mm (Fahrradzubehör) gesteckt und mit Sekundenkleber gegen herunterfallen gesichert. Diese fixieren dann durch Klemmen das innenliegende 30mm-Lagerrohr auf einer Länge von ca. 120mm. Somit kann mit zwei kleinen Drehbewegungen das Lagerrohr gelockert und in 10 Sekunden aus der Klemmung herausgezogen werden. Zur Zentrierung der inneren Antriebswelle wird auf der Getriebeseite nur ein Lager aus Myramid (Plaste) 10cm weit in das Lagerrohr gesteckt. Das Lagerrohr und das Plastelager werden von Außen mit einer Bohrung und einem Gewinde zur Aufnahme eines Schmiernippels versehen. Dieser verhindert zum einen das Verdrehen des Plastelagers im Innern des Lagerohres und man kann zweitens das Lager hiermit abschmieren.

An der Getriebeseite wird eine 4mm dicke Adapterplatte mit einer aufgeschweißten geschlitzten Rohrhülse an den vorhanden Befestigungsmöglichkeiten am Getriebe angeschraubt. Innerhalb dieser Rohrhülse sitzt die zuvor gedrehte Buchse mit Vierkantloch auf der Zahnwelle, in die die Antriebswelle dann gesteckt wird. Die geschlitzte Rohrhülse hat Innen den Außendurchmesser des Lagerrohres (30mm) und besitzt außen einen Ø von 35mm. Auf diese werden 2 Stk. Exenter-Schnellspanner führ Fahradsattel Ø 34,9mm (Fahrradzubehör) gesteckt und mit Sekundenkleber gegen herunterfallen gesichert. Diese fixieren dann durch Klemmen das innenliegende 30mm-Lagerrohr auf einer Länge von ca. 120mm. Somit kann mit zwei kleinen Drehbewegungen das Lagerrohr gelockert und in 10 Sekunden aus der Klemmung herausgezogen werden. Zur Zentrierung der inneren Antriebswelle wird auf der Getriebeseite nur ein Lager aus Myramid (Plaste) 10cm weit in das Lagerrohr gesteckt. Das Lagerrohr und das Plastelager werden von Außen mit einer Bohrung und einem Gewinde zur Aufnahme eines Schmiernippels versehen. Dieser verhindert zum einen das Verdrehen des Plastelagers im Innern des Lagerohres und man kann zweitens das Lager hiermit abschmieren.

An der Propellerseite werden die beiden Kugellager mit einer Abstandsbuchse inklusive Propellerwelle in das Lagerrohr eingepresst. Damit die Lager nicht wandern können, werden vor und hinter den Lagern ebenfalls Myramidbuchsen mit Schmiernippeln platziert. Durch das eingepresste Graphit-Fett wird auch verhindert, das die Lager - obwohl V2A-Vollgekapselt - keinen direkten Kontakt zum Wasser bekommen.

Hier eine kurze Stückliste für die benötigten Materialien:

- 1 Stk. Getriebe Pocket-Bike Übersetzung 4,5:1 / 5:1 mit passenden Lochkreis für den Motor (GX35 = 7,07mm)

- 1 Stk. geeigneter 12" Propeller wie beschrieben + Befestigungsmaterial

- ca. 1m Alurohr Ø Außen 30mm x Ø Innen 26mm x 2mm Wandstärke für das Lagerrohr

- ca. 1m V2A-Stahl Ø 7-8mm für die Hauptwelle

- 2 Stk. Kugellager V2A vollgekapselt / Bezeichnung 6000 2RS / Ø Außen 26mm x Ø Innen 10mm

- 1 Stk. Myramid-Buchse Länge 25-30mm / Ø Außen 26mm x Ø Innen Ø Hauptwelle 7-8mm (Zentrierbuchse)

- 2 Stk. Myramid-Buchsen Länge 25-30mm / Ø Außen 26mm x Ø Innen 12mm (Widerlager Kugellager)

- 3 Stk. Schmiernippel 5 oder 6mm

- 1 Stk. Rundstahl Länge 50-60mm Ø Außen 20mm x Ø Innen 14mm x 4,5mm (Buchse Abtrieb Zahnwelle)

- 2 Stk. Imbus-Madenschrauben M6 oder M5 x 5mm (Fixierung Buchse Abtrieb Zahnwelle)

- 1 Stk. Alu (oder Stahlplatte) 90 x 120mm / 4-5mm Dick für Getriebe-Adapterplatte

- 1 Stk. Alu (oder Stahlrohr) Länge 120mm / Ø Außen 35mm x Ø Innen 30mm für Spannhülse Lagerrohr

- 2 Stk. Exenter-Schnellverschlüsse Ø Innen 34,9mm für die Klemmung Spannhülse Lagerrohr

- 1 Stk. geeignetes V2A-Rundmaterial für die Propellerwellennabe Länge 150mm / Ø Außen ca. 30mm

- 2 Stk. M6 Schrauben, 70mm lang + Federingen für die Getriebe-Adapterplattenbefestigung

- 2 Stk. M6 Schrauben, 40mm lang + Federingen für die Getriebe-Versteifungsbefestigung

Wie man der Stückliste entnehmen kann, ist es nicht viel, was man an Material benötigt um einen Bootsantrieb zu bauen. Alleine die benötigten Maschinen sind für mancheinen wohl das Handicap. Preislich ist hierbei alles im Rahmen des Machbaren. Für das oben genannte Material habe ich weit unter 100 € ausgegeben, wobei ich manche Materialien wie Alu-Platten, Myramid-Rundmaterial und Kleinigkeiten schon zu Hause liegen hatte. Wenn jetzt noch einmal maximal 50,-€ für das benötigte Alumaterial der Motorhalterung am Boot hinzukommen, ist das schon ein Toppreis für einen Außenborder. Ich schätze mal, dass ich - natürlich auch gegeben durch den preiswerten GX35 - insgesamt unter 250 € bleiben kann. Weil ich gleich 2 Stk. Propeller kaufen musste, werde ich auch zeitgleich ein zweiten Antrieb bauen - 1 x an der Drehbank, 1 x an der Schweißmaschine = halber Aufwand.

Fortsetzung und Bilder folgen - weiterlesen auf Kippvorrichtung GX35!