3d Pantograph

Bau eines 3d linear Pantographen:

Vorwort Beschreibung:

Was ist ein Pantograoh und zu was benötigt man ihn?

Was ist ein Pantograoh und zu was benötigt man ihn?

Pantograf oder Pantograph kommt aus dem Griechischen - übersetzt Allesschreiber.

Das Gerät, ist ein mechanisches Präzisionsinstrument zum Übertragen von Zeichnungen (Konturen) in einen gleichen, größeren oder kleineren Maßstab.

Früher wurden der Pantografen zum Zeichnen in der Kartografie z.B. zur Verkleinerung und Vergrößerung von Karten und Plänen benutzt aber auch den Stromabnehmer auf einer E-LOK bezeichnet man als Pantograph.

Ein Pantograf besteht normalerweise aus vier Leisten, die gelenkig miteinander verbunden sind.

Durch verschieben des einen Endpunktes an den Leisten wird ein Parallelogramm verschoben und bewirkt eine Bewegung des zweiten Endpunktes in einem bestimmten Verhältnis.

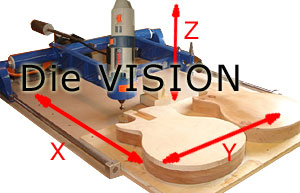

Da ich für meine herzustellenden Kopien keine Vergrößerungen benötig (1:1), baue ich einen Linear-Pantografen.

D.h. - der Abtastpunkt A und der Übertragungspunkt B sind fest miteinander verbunden und bewegen sich in 2 Achsen (X nach Vorne & Hinten und Y nach Rechts & Links).

Um die Höhe der abzutastenden Schablone mit übertragen zu können, wird eine 3. drehbare Achse Z (Hoch & Runter) hinzugefügt.

Materialauswahl:

Nun war es erforderlich, das geeignete Material auszuwählen.

Nun war es erforderlich, das geeignete Material auszuwählen.

- Als Grundplatte wählte ich eine mehrfach verleimte Werkbankplatte aus Hartholz mit den Maßen 1.000mm x 700mm x 35mm aus. Diese sollte ausreichen, um zwei Gitarrenbodys nebeneinander fixieren zu können.

- Auf diese Grundplatte wurden nun rechts und links je 2 Stk. 1.000mm lange C-Profilschienen aus Stahl mit dem Maßen 30mm x 20mm x 2mm befestigt, um die 1m langen Gleitrohre befestigen und um die Gesmtlänge der Grundplatte nutzen zu können.

-

Als Linearführung habe ich eloxiertes Alu-Rundrohr mit einem Durchmässer von 25mm und einer Wandstärke von 2mm gewählt.

Die original angebotenen Stahl-Linearführungen waren mir 1. zu schwehr und 2. bogen diese sich auf der Länge von 1m durch.

In dieses Rundrohr wurde zur Versteifung der Biegefestigkeit und zur Dämpfung des Schwingungsverhaltens ein passendes Alu-Vierkanntrohr gepresst.

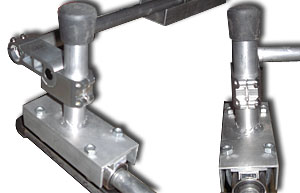

Hiermit war ein Durchbiegen und Schwingen der Linearführung nicht mehr möglich. - Auf diese Linearführung mussten nun Linearlager für den Schlitten montiert werden. Ich wählte je 2 runde Linearlager LME25UU für eine Seite des Schlittens, die dann mit geeigneten Schellen in einem Abstand von 250mm im U-Profil befestigt wurden.

- Auf diesen Schlitten aus U-Profil 65mm x 30mm wurde senkrecht ein 30mm Aluroht für die Aufnahme des Y-Quer-Wagen aufgeschweißt.

-

Daran habe ich dann für jeden Schlitten rechts und links einen 1 1/8" CNC-gefrästen Fahrrad-Lenkervorbau montiert.

Daran habe ich dann für jeden Schlitten rechts und links einen 1 1/8" CNC-gefrästen Fahrrad-Lenkervorbau montiert.

Mit dem Lenkervorbau konnte ich gleich mehrere Anforderungen sicherstellen- - die Aufnahme der Linearführung für den Querwagen

- - die Verbindung der beiden Schlitten mit dem Querwagen

- - das Auswinkeln der beiden parallel-laufenden X-Schlitten

- - die Höhenverstellung des Querwagens

- - die Neigungsverstellung des Querwagens in Raster

- Auf das Querrohr wurde nun ein Schlitten ähnlich der beiden für die X-Achsen - aber mit 500mm Länge - aufgeschoben. An diesen sollen dann die Träger für die Aufnahme der Oberfräse und des Abtastkopfes montiert. werden

- Nun konnten die zwei Schlitten rechts und links mit dem Querrohr (Y-Achse) durch Einspannen in die beiden (Lenkervorbau-) Halter verbunden werden.

Die Toleranz:

Das Hauptaugenmerk bei der Planung lag natürlich auf die zu erwartenden Toleranzmaße, die sich durch das Spiel der Linearlager ergeben konnten. Dieses Problem besteht auch bei CNC-Fräsmaschinen, bei denen die Spindeln + Muttern und Linearführungen Spielmaße besitzen. Hier kann man zwar mit der Software bestimmte Toleranzen ausgleich aber wenn die Linearlager Spiel haben arbeitet auch die gesamte Fräse ungenau.

Das Hauptaugenmerk bei der Planung lag natürlich auf die zu erwartenden Toleranzmaße, die sich durch das Spiel der Linearlager ergeben konnten. Dieses Problem besteht auch bei CNC-Fräsmaschinen, bei denen die Spindeln + Muttern und Linearführungen Spielmaße besitzen. Hier kann man zwar mit der Software bestimmte Toleranzen ausgleich aber wenn die Linearlager Spiel haben arbeitet auch die gesamte Fräse ungenau.

Da auf meiner Kopiereinrichtung "nur" Holz gefräst werden sollte, ging ich von einer Toleranz bis max. 0,5mm aus, dass ich am Ende auch mit dem gewählten Konstruktionsaufbau einhalten konnte.

PS - auf metallverarbeitenden Maschinen wäre dieses Toleranzmaß zu groß und für diesen Zweck sollten dann andere Materialien und Linearführungen verwendet werden. Auch für meine geplanten Fräsungen von Perlmut-Inlays ist mir die doch recht große Maschine zu unhandlich. Hierfür werde ich mir einen kleineren Pantographen für eine Dremel-Fräse mit CNC-Vierkantlinearführung bauen.

Aufnahme / Halter / Fräsmotor:

Für meinen Pantografen wählte ich einen Kress-Fräsenmotor FM 6990 E aus. Dieser besitzt für mich die entscheidenden Kriterien:

Für meinen Pantografen wählte ich einen Kress-Fräsenmotor FM 6990 E aus. Dieser besitzt für mich die entscheidenden Kriterien:

- Einstellbare Drehzahl von 8.000 - 26.000 m-1

- geringes Gewicht 1,6 kg

- gute Leistung mit 900W

- Schalldruckpegel nur 74,5+3 dB (hört man kaum)

- kraftvolle Sanft-Anlaufelektronik

- Vollwellen-Regelelektronik - bei Belastung sorgt der Tachogenerator für Leistungsnachschub. Die vorgewählte Drehzahl wird konstant eingehalten.

- Precesions-Lagerführung für ruhigen Gleichlauf

- 4m langes abnehmbares Kabel

- Euro -Schaftaufnahme für 43mm

- Spannzangen bis 10mm erhältlich

- auch als Handoberfräse mit meinem Frästisch verwendbar

- preiswerte Ersatzteilbeschaffung direkt beim Hersteller möglich

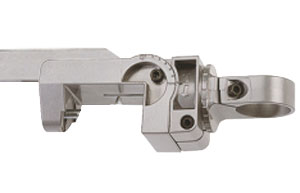

Als Aufnahme für den Fräsmotor und für den Abtastkopf entschied ich mich, 2 originale schwenk- und drehbare Maschinenhalter mit 43 mm Euro-Aufnahme zu verwenden. Mit diesen Halterungen soll erreicht werden, dass der Fräsmotor und der Abtastkopf in jede Richtung justier- und einstellbar ist.

Als Aufnahme für den Fräsmotor und für den Abtastkopf entschied ich mich, 2 originale schwenk- und drehbare Maschinenhalter mit 43 mm Euro-Aufnahme zu verwenden. Mit diesen Halterungen soll erreicht werden, dass der Fräsmotor und der Abtastkopf in jede Richtung justier- und einstellbar ist.

Weiterhin war hiermit sichergestellt, dass noch mehrere Anbauteile wie Lampen, Staubsaugeranschluss und Spanfang problemlos angebracht und die beiden Halter miteinander mittles Stabilisierungsstrebe verbunden werden konnten.

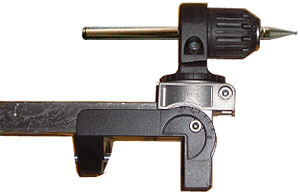

Zur Aufnahme der Abtastköpfe für verschiedene Durchmesser wurde in den rechten Maschinenhalter ein 43 mm Schellspannbohrfutter mit einer Aufnahme bis 12 mm Schaftdurchmesser der Abtastköpfe - für den schnellen Wechsel - eingesetzt.

Auch war es durch die equivalenten Halter möglich, die Seiten für Fräsmotor und Abtastkopf bei Bedarf problemlos zu wechseln.

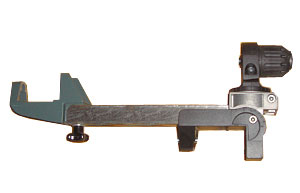

Die beiden Maschinenhalter wurden nun mittels zweier Arme aus 25 x 25 mm bestehenden Vierkantrohr aus Stahl auf dem Querschlitten der Y-Achse montiert.

Der Haltearm für den Fräsmotor bekam eine Länge von 800mm und wurde in seiner Länge zur X-Achse verstellbar angebracht. Das über den Schlitten (nach Hinten) herausragende Ende wurde mit einer verschiebbaren Aufnahme für Gewichte versehen um den Andruck des Fräsmotors zum Werkstück austarrieren zu können.

Der Arm für den Abtastkopf wurde so an den Querschlitten angebracht, dass er seitlich (nach rechts und links) in der Y-Achse verstellbar ist. Dies hat folgenden Vorteil.

Der Arm für den Abtastkopf wurde so an den Querschlitten angebracht, dass er seitlich (nach rechts und links) in der Y-Achse verstellbar ist. Dies hat folgenden Vorteil.

Wenn die Abtastschablone und das Werkstück auf der Werkplatte ausgerichte und fixiert sind, kann der Abtastkopf - Bezug nehmend auf den Fräser - mit einem Schnellspanner fein eingerichtet werden. Hätte man diese Möglichkeit nicht, so müsste das Modell und das zu bearbeitende Werkstück exakt (1:1) in seiner Lage auf der Grundplatte ausgerichtet und befestigt werden. Dieses 100%-ig sicherzustellen erschien mir zu aufwendig und ungenau. Mit der Feinjustage ist es nun möglich, das die beiden Körper nur in der mittleren Längsachse (X-Achse) stimmig ausgerichtet werden müssen und der seitliche Abstand nachträglich einstellbar ist.

Abtastsystem:

Für das Abtastsystem ist eine einfache Formel maßgebend - Fräserdurchmesser = Abtastdurchmesser. (für Zylinderschaftfräser).

Für das Abtastsystem ist eine einfache Formel maßgebend - Fräserdurchmesser = Abtastdurchmesser. (für Zylinderschaftfräser).

Soll nun aber eine Fräsung mit Über- oder Untermaß erfolgen, dann nimmt man einfach einen Abtastkopf, der im Radius das Differenzmaß aufweist. Also - man benötigt keine Kopierhülse.

Diese Abtastköpfe stelle ich ganz einfach auf einer Drehbank aus Myramid (Plast) her. Der Abtastkopf bekommt eine Bohrung von 2 - 3 - 4 - 6 - 8 oder 10mm, in die dann ein passender Stahlstab eingeleimt wird. Mit dieser Methode ist es möglich, für jeden Fräser (Typ) und für jedes gewünschte Fräsergebnis eine passende Abtastspitze relativ schnell herzustellen.

Für die kleineren Abtstköpfe von 1mm bis 4mm verwende ich einfach einen dem Durchmesser entsprechenden Stahlsab. Die Stahlstäbe werden dann einfach in das Schnellspannbohrfutter in der richtigen Höhe eingesetztt.

Bei der Verwendung von Kopierfräsern (Kegelform), hat sich ein Abtastkopf auch mit kegelförmiger Spitze bewährt.

Vorlagen, Modelle und Schablonen:

Für das Endergebnis ist immer die Genauigkeit der Modellvorlage ausschlaggebend. Zwar kann man auch ohne Modellvorlage nur mit Zeichnungen arbeiten, aber es ist sicherer für die Maßhaltigkeit des Endproduktes, wenn der Abtastkopf einen Anschlag besitzt.

Für das Endergebnis ist immer die Genauigkeit der Modellvorlage ausschlaggebend. Zwar kann man auch ohne Modellvorlage nur mit Zeichnungen arbeiten, aber es ist sicherer für die Maßhaltigkeit des Endproduktes, wenn der Abtastkopf einen Anschlag besitzt.

Der Fräser zieht durch seinen Schnitt doch erheblich am Abtastkopf - es kommt natürlich auch auf die Fräsergröße und Form an.

Ein kegelförmiger Kopierfräser lässt sich hingegen sehr gut ohne Anschlag auf einer Zeichnungsvorlage bewegen, da die Kräft hier in alle Richtungen gleichermaßen wirken.

Nicht immer ist es auch unbedingt nötig, vorher eine Schablone herzustellen. Wenn ich eine rechteckige Innenfräsung nur ein einziges mal benötige, kann man schnell aus zusammengefügten Leisten einen Rahmen mit den passenden Innenmaßen bauen und dann mit dem Tastkopf abfahren.

Anders ist es mit Formen, die ich öfters benötige oder deren Kontur ziemlich kompliziert ist. Hier lohn es sich schon, eine komplexe Schablone mit allen benötigten Fräsungen zu erstellen. Am einfachste ist, wenn ich ein Modell (z.B. Gitarrenbody) kopieren will - ich habe das Original.

Das zu bearbeitende Werkstück lege ich dann auf die eine und das Original als Schablone auf die andere Seite und fahre dieses mit meinen Pantografen ab.

Wie das funktioniert könnt Ihr im Beitrag "Eigenbau PRS MusikMan" unter der Rubrik INSTRUMENTENBAU nachlesen.

Intarsien als Sonderform:

Der Schablonenbau bei der Erstellung von Intarsien (Einlegearbeiten) ist ein Spezialgebiet und bedarf näherer Erläuterung.

Einlegearbeiten müssen ganz exakt ausgeführt werden, weil die Einlagen (Intarsie) passgenau in die Einfräsung ohne ersichtlichen Rand eingelegt werden sollen. Genauer ist hier das Arbeiten mit Kopierhülsen, wie sie für Oberfräsen als Zubehör erhältlich sind - aber es funktioniert auch mit enem Pantografen.

Um diese Maßhaltigkeit mit einem Pantografen allerdings einhalten zu können, benötigt man theoretisch 2 Schablonen. Eine für die Ausfräsung und eine für die Einlage.

Es gibt verschiedene Vorgehensweisen um diese herzustellen:

1. Man hat die Einlage schon als fertiges Produkt vorliegen.

-

man gießt eine Form um die vorliegende Einlage.

Als Rohstoff hat sich hier Modelliermasse lufttrocknend bestens bewährt. Die Einlage wird mit Trennmittel besprüht und in die Modelliermasse gedrückt. Die Masse aushärten lassen und die Einlage wieder voneinander getrennt - fertig ist die Frässchablone. - für kleiner Schablonen verwende ich Plastik-Kit. Diesen kann man auf die Einlage kneten, so das ein "Rahmen" entsteht und die Intarsien wieder vorsichtig entfernen. Dann den Kitt in den Backofen zum Aushärten - Schablone fertig.

- Die Schablenen fixiere ich dann mit doppeltseitigen Klebeband oder ein paar Tropfen Sekundenkleber auf dem Frästisch.

2. Man hat eine Fehlstelle die mit einer Einlage wieder hergestellt werden soll.

- Hier trifft die umgekehrte Vorgehensweise wie Oben beschrieben zu. Hierzu wird die Fehlstelle mit dem selbsthärtenden Flussmittel ausgefüll und nach dem Aushärten vorsichtig gelöst. Allerdings muss dann auch bei der Positionierung der Schablone die genaue Richtung zur Fehlstelle (spiegelverkehrt) beachtet werden.

Fortsetzung foigt . . .