Reparatur Tips & Tricks

Vorwort:

Für die Restauration und die Reparaturen von Modelldampfmaschinen benötigt man ein paar Kleinigkeiten an Werzeug. Auch einige Tricks - die ich nach mehrmaligen probieren erfahren habe kann ich euch hier mitteilen - vieleicht hilft es ja manch einem Bastler.

Schnellnavigation Werkzeuge: | Airbrush-Set | Lötwerkzeug | Bohren | Schleifen | Fräsen | Polieren | Schwungrad-Abzieher |

Schnellnavigation TIPS: | Holzgriffe selbst herstellen | Griffe aus Plaste | Flussmittel herstellen | Kessel löten |

Werkzeuge:

-

Airbrush-Set:

Wichtig ist, wenn man Teile farblich gestalten möchte, dass ein geeignetes Farbsprühsystem vorhanden ist.

Sicher kann man auch mit einem Pinsel die Farbe auftragen, aber eine, mit einer Sprühpistole lackierte Fläche, sieht immer gleichmäßiger aus.

Für Kesselhäuser und Kessel verwende ich Hochtemperaturfarben für ca. 650°C bis 800°C. Diese Farben kann man im KFZ-Zubehör als Auspufflack oder im Baumarkt als Ofenfarbe günstig erwerben. Meist lohnt sich alleine schon auf Grund der zu beschichtenden größeren Fläche hier eine Sprühflasche. Auch für die Grundplatte empfiehlt sich auf Grund der Größe eine Farb-Spray-Flasche, wenn man an den Farbton keinen gezielten Anspruch erhebt.

Bei kleineren Teilen sieht das dann anders aus oder bei Flächen, die einen ganz bestimmten Farbton erhalten sollen.

Hierfür verwende ich eine Airbrush-Pistole von Revell in Verbindung mit einem kleinen Eigenbau-Kompressor. Gute Erfahrungen habe ich für die zu mischenden Farben mit Revell-Email-Color gemacht. Diese verwende ich vorrangig, da sie zum Lackieren von Metallen bestens geeignet und in unendlich vielen Farbtönen erhältlich sind.

R echts auf dem Bild:

echts auf dem Bild:

Diesen kleinen Kompressor habe ich für meine Kinder gebaut und die eingetrocknete Airbrushpistole für mich wieder instandgesetzt. Meine Söhne hatten mal eine Zeitlang das Bedürfnis, ein Revell-Modell nach dem anderen zu bauen. Als es dann um die Lackierarbeiten ging, kaufte ich mich an Press-Luft-Flaschen Dumm & Dämlich. So kam ich auf die geistreiche Idee, einen kleinen Kompressor zu bauen. Mit diesem haben meine Söhne dann min. 200 Modelle - und das mit Maskierfilm ganz toll effektiert - erledigt. Der Kompressor besteht außen aus einem alten PC-Netzteil-Gehäuse, einer kleinen elektrischen Kolbenpumpe aus dem Conrad-Katalog mit einer Luftleistung von ca. 20 l/min, einem Möbelgriff, der gleichzeitig als Schlauchaufwickelsystem dient, und einer gekürzten Pressluftflasche als Ausgleichbehälter, an die der origiginale Regulierknopf von der Revell-Airbrushpistole angeschlossen werden kann. Auf der Rückseite befinden sich der On/Off-Schalter, ein Lüftungsgitter für den 90mm-Kühllüfter und der einstellbare Druckschalter, der den Kompressor bei ca. 5,5 bar ab und bei 4,5 bar wieder einschaltet. Heute tut er mir gute Dienste - ob für eine Sunburstlackierung einer Gitarre oder für den Dampfmaschinen- und Modellbau - diese Investition hat sich auf jeden Fall gelohnt. Auch wenn die Airbrushpistole ein "billiges" Revell-Basic-Set (damals ohne Kompressor aber mit großem Emaillefarben-Set) ist, so reichte diese doch für meine Bedürfnisse immer vollkommen aus.

Als Spritzkabine tut ein großer zurechtgeschnittener Karton seine Arbeit, der sich auch platzsparend zusammenfalten und verstauen lässt. Für Teile die beim Lackieren gedreht werden müssen, erledigt ein ausgedienter, auf Kugelager gelagerter Plattenspieler-Teller seinen Dienst hervorragend. -

Lötwerkzeug:

Bei der Reparatur von Modelldampfmaschinen benötigt man "meist" eine geeignete Gerätschaft, um diverse Lötarbeiten durchführen zu können. Für umfangreiche Restaurationen z.B. am Kessel reicht aber ein Lötkolben nicht aus. Wer sich des Lötens nicht sicher ist, sollte es auf jeden Fall einem Profi machen lassen. Hier meine Werkzeug-Empfehlung:

- Lötarbeiten an der Dampfleitung:

Hierfür eignen sich ein Lötkolben min. 100W mit breiter flachen Lötspitze, ein Micro-Gas-Lötgerät (mit Injektorbrenner) oder ein elektrisches Widerstandslötgerät (Sanitärtechnik).

- Lötarbeiten am Kessel und großflächigen Blechen:

Große Flächen, Gewinde-Bundmuttern im Kessel oder gar Kesselböden können nur mit einem größeren Gasbrenner mit weich einstellbarer Flamme erledigt werden. Man soll nicht versuchen, eine Gewindemutter mit einem Lötkolben "einzukleben" - das geht in die Hose - oder in die Luft. Es wäre nicht das erste mal, dass sich eine Lötmuffe bei Dampfbetrieb verabschiedet - das tut sie mit riesen Spektakel, heiß umherspritzenden Wasser-Dampf und wenns glimpflich abgeht, nur mit einer großen Sauerei hinterlassenden Manier.

- Als Lötzinn verwende ich grundsätzlich Hochtemperaturlot (270°C) aus der Sanitärtechnik. Kein Lötzinn aus dem Elektronik-Bereich verwenden, diese haben geringere Schmelztemperaturen und können sich bei hoher Temperatur und Druck lösen. Das Lötzinn muss sich beim Löten immer selbst in den Ringspalt saugen und diesen schließen, nur so kann man sich einigermaßen sicher sein, dass die Lötnaht am Ende perfekt ist. Weil der Lötdraht aus der Sanitärtechnik vom Durchmesser etwas stark (ca. 2,8mm) ist, kann man diesen für feinere Lötarbeiten auf einer Platte etwas flach klopfen. Hiermit ist eine feinfühligere Zugabe des Lötzinnes möglich.

- Als Lötzinn verwende ich grundsätzlich Hochtemperaturlot (270°C) aus der Sanitärtechnik. Kein Lötzinn aus dem Elektronik-Bereich verwenden, diese haben geringere Schmelztemperaturen und können sich bei hoher Temperatur und Druck lösen. Das Lötzinn muss sich beim Löten immer selbst in den Ringspalt saugen und diesen schließen, nur so kann man sich einigermaßen sicher sein, dass die Lötnaht am Ende perfekt ist. Weil der Lötdraht aus der Sanitärtechnik vom Durchmesser etwas stark (ca. 2,8mm) ist, kann man diesen für feinere Lötarbeiten auf einer Platte etwas flach klopfen. Hiermit ist eine feinfühligere Zugabe des Lötzinnes möglich.

- Flussmittel: Das von mir verwendete, mit 60% Metallanteilen (Zinn) angereicherte Flussmittel, eignet sich sehr gut zum verzinnen von Messing-, Cupfer- und Stahlblechen. Man kann den zu verzinnenden Bereich mit der Lötpaste einstreichen und langsam erwärmen. Wenn das graue Flussmittel vollkommen silbern wird (schmilzt), ist die Fläche sauber verzinnt. Im heißem Zustand mit Fließ abgewüscht, ergibt es ein glatte homogene verzinnte Oberfläche.

Wichtig ist, alle zu verlötenden Teile vorher metallisch blank machen, sonst gibt es Fehlstellen beim Löten.

Wie ich Flussmittel zum Weichlöten billig selbst herstellen kann, erzähle ich unten unter Tips / Flussmittel herstellen. -

Bohren, Schleifen, Fräsen, Polieren:

- Zum Bohren empfehle ich eine Ständerbohrmaschine mit Bohrtisch und Schraubstock. Ein Akkuschrauber ist zwar ein schönes Gerät das man schnell bei der Hand hat, hat aber den Nachteil, dass man mit diesem kaum senkrechte und winklige Bohrungen erledigen kann. Wenns einigermaßen genau werden soll, muss ein Werkstück fest und lotgerecht eingespannt werden können - vorher die zu bohrende Stelle natürlich genau mit einem Körner ansenken.

Nicht jeder hat das Glück eine Drehbank zu besitzen. Bei mir im Keller, zwei Türen weiter steht die von meinem Vater selbstgebaute Präzisionsdrehbank - diese verwende ich natürlich auch zum zentrierten Bohren von Rund- und Vierkantmaterial. Unter "TIPS / Holzgriffe selbst herstellen", erkläre ich, wie man eine zentrierte Bohrung auch ohne Drehbank erledigen kann.

- Für die Schleifarbeiten verwende ich verschiedene Geräte und Maschinen.

Zum Entrosten von Blechteilen benutze ich (je nach Material und Größe) einen Dremel-Kleinschleifer oder für größere Objekte in die Ständerbohrmaschine eingespannte Drahtbürsten aus Messing oder Edelstahl. Wichtig ist hier zu beachten, dass mann immer auslaufend zur Blechkannte schleift, damit diese sich nicht verhaken kann und das Blech aus der Hand reißt - gibt böse Schnittwunden - da helfen auch meist keine Handschuhe - am besten eine (Feststell-) Zange verwenden.

Zum materialabtragenden Schleifen besitze ich verschiedene Kleinschleifkörper und Fräser für den Dremel. Hiermit kann man gut Löcher nachschleifen, mit einer kleinen Trennscheibe schmale Schlitze fräsen oder überflüssige Ecken und Kanten bearbeiten. Ich bevorzuge einen Dremel mit 220V-Anschluss, an den ich auch eine biegsame Welle anschrauben kann. Natür funktionieren auch Akku-Geräte aber wie es immer ist, gerade wenn mans Gerät braucht ist meist der Akku leer.

- Zum Fräsen besitze ich zwar einen montierbaren Fräsmotor für die Drehbank, nutze diesen aber fast nie. Meist reich der handbetriebene Kleinschleifer für diverse Fräsarbeiten an Blechen und Aggregaten aus.

- Polieren ist eine eigene Wissenschaft. Manche Materialien lassen sich sehr schwierig polieren. Gerade bei Aluminium hat man sehr schnell schwarz verschmierte Polierscheiben, die mehr Schaden anrichten.

- Polieren ist eine eigene Wissenschaft. Manche Materialien lassen sich sehr schwierig polieren. Gerade bei Aluminium hat man sehr schnell schwarz verschmierte Polierscheiben, die mehr Schaden anrichten.

Vorpolitur - hierfür nehme ich zu 99% die Hand, weil durch die hohen Drehzahlen es nur zum verschmieren der Scheiben kommt. Das restliche 1% nutze ich einen Waagerecht-Multiform-Schleifer von Dremel, den es leider nicht mehr zu kaufen gibt. Auf diesen kann man verschiedene Konturenaufsätze montieren und mit verschiedenen Schleifutensilien bestücken. Der Vorteil dieses Schleifers ist, dass dieser nur geradlinige Bewegungen macht, so wie wenn man mit der Hand eine Feile hin und her bewegt. Wenn grobe Poren und Riefen entfernt werden sollen, zuerst mit feinen (600-700er) Schleifpapier anschleifen. Danach mit Fließ oder feinster Polierschleif-Stahlwolle (0 oder 1) nachschleifen.

Dann geht es auf die Läppscheibe. Eine Bohrmaschine mit Aufspanndorn für Polierscheiben und einer Drehzahl zwischen 2000 und 3000 U/min sind vollkommen ausreichend.

Zuerst mit einer Sisal-Nesselscheibe und Vorpolierpaste (braun) - wenn noch feine Schleifspuren sichtbar sind - vorpoliert. Danach mit einer Baumwoll Glanzscheibe oder gleich mit einer Flanell oder Molton Hochglanzscheibe + blauer Abklärpaste das Finish poliert. Für kleine Ecken, in die man mit einer großen Polierscheibe nicht kommt, nehme den Dremel mit einer kleinen Filzscheibe und Polierpaste. Das reicht in den meisten Fällen für das Finish aus.

Auch eine Handpolitur mit einem feinem Baumwolltuch und Elsterglanz führt zu schönen Ergebnissen.

Wichtig! - wenn man poliert ensteht Wärme. Niemals z.B. mit einem Dampfmaschinen-Kessel so sehr an die Polierscheiben drücken, das sich das Lötzinn löst - weil 300°C sind schnell erreicht.

-

Schwungrad-Abzieh-Vorrichtung:

Schwungrad-Abzieh-Vorrichtung:

Ein großes Problem stellen defekte, von Zinkpest befallene Schwungräder dar, die für eine Reparatur von der Kurbelachse entfernt werden müssen. Im Internet findet man etliche Tips und Ratschläge, wie man die Achsen aus den Schwungrad entfernen kann.

Diese "Ratschläge" fangen bei aufsteckbaren Blechhülsen an und enden bei Durchschlägen und Splintaustreibern für verschiedene Rundmaterialien & Durchmesser.

So versuchte ich zuerst eine geeignete Auflage für das Zinkguss-Schwungrad zu bauen, bei der das Zinkteil zentriert aufgelegt werden konnte. Ein langes 20 x 20 x 400mm Winkeleisen mir einer Bohrung von 3,5mm (der Achsdurchmesser) wurde gebaut. Dann wurde das Winkeleisen mit einer 3,5mm Nut (Schlitz) von der Außenkante bis zur Bohrung versehen. Man beachte, das Links zwischen Aggregat-Lagerbock und Auflage Schwungrad, gerade mal 3mm Platz ist um mit dem Flachstahl des Winkeleisens ein Widerlager zu schaffen.

Nun spannte ich die lange Seite des Winkeleisens in den Schraubstock ein, schraubte zum Schutz des Gewindes eine M3-Messing-Langewindemutter auf, steckte das Aggregat mit der Welle in das Langloch des Winkeleisens und versuchte mit einem 3mm Durchschlag die Achse auszutreiben. Dies gelang mir leider nicht, weil das Aggregat mit den Lagerböcken einfach nicht festzuhalten war - es drehte sich immer wieder weg. Auch ein stärkeres Aufschlagen auf die Welle wollte ich vermeiden, um Gradbildung oder ein Verbiegen der selben zu verhindern.

So kam mir aus Moped-Reparaturzeiten die Version der Zweipunkt-Abzieher wieder in den Sinn.

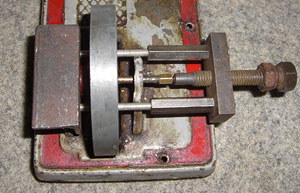

In meinem Werkzeugpool für Simson-KFZ fand ich dann einen Schwungrad-Abzieher, der mit einigen kleinen Modifikationen, passend für Dampfmaschinen-Aggregate gemacht werden konnte und so seinem Namen, auf andere Art und Weise, wieder alle Ehre machte.

In meinem Werkzeugpool für Simson-KFZ fand ich dann einen Schwungrad-Abzieher, der mit einigen kleinen Modifikationen, passend für Dampfmaschinen-Aggregate gemacht werden konnte und so seinem Namen, auf andere Art und Weise, wieder alle Ehre machte.

So ein Abzieher mit Gewindespindel hat den großen Vorteil, dass man mit gleichmäßigem Druck durch Drehen der Spindel ganz gezielt und zentriert Kraft auf die Achse ausüben kann ohne die Achse mit dem Gewinde zu beschädigen.

Also wurde das 400mm lange Winkeleisen nun auf 60mm gekürzt, so dass es in den inneren Bereich des Zinkgussrades lochmittig plaziert werden konnte.

In das Winkeleisen wurden zwei weitere 4mm Löcher im Abstand (Radius) von ca. 13mm vom 3,5mm Achsenschlitz gebohrt, in die beidseitig zwei M4 Senkkopfschrauben gesteckt und dann in die M4-Langgewindehülsen geschraubt werden konnten.

Auf das M3 Gewinde der Achse, wurde dann als Zentrierhilfe eine M3-Langewindemutter mit Zentrierkegel aus Messing fest aufgeschraubt. Nun konnte mit der Zentrierspitze der Spindel großer Druck auf die Messingmutter ausgeübt und die Achse herausgedrückt werden. Weiterer Vorteil des Abziehers ist, er kann von Rechts und Links zum Ausdrücken sowie zum wieder Einpressen der Welle für das Schwungrad oder die Schnurlaufrolle verwendet werden.

Bild Oben: die schon fertig ausgedrückte Welle eines Doll/Fleischmann 120/4 Aggregates.

Bild Unten: der angesetzte Abzieher mit M3 Messing-Langewindemutter auf einem Fleischmann 125/2 Aggregat.

TIPS:

-

Handgriffe aus Holz mit 2,5mm Gewinde selbst herstellen:

Hier möchte ich erklären, wie man einen fehlenden Holzgriff für einen kleinen Dampfmaschinenhahn selbst herstellen kann. Oft fehlen diese beim Kauf einer gebrauchten Maschine. Ich verwende hierfür aus Erfahrungen heraus - egal ob diese mal aus Holz oder Plaste waren - kleine 6mm Rundholzdübel aus Buchenholz - gibts in jedem Baumarkt. Diese besitzen eine Länge von ca. 35mm, welches für unseren Hahn ausreichend ist.

Hier möchte ich erklären, wie man einen fehlenden Holzgriff für einen kleinen Dampfmaschinenhahn selbst herstellen kann. Oft fehlen diese beim Kauf einer gebrauchten Maschine. Ich verwende hierfür aus Erfahrungen heraus - egal ob diese mal aus Holz oder Plaste waren - kleine 6mm Rundholzdübel aus Buchenholz - gibts in jedem Baumarkt. Diese besitzen eine Länge von ca. 35mm, welches für unseren Hahn ausreichend ist.

Zuerst muss in den Griff eine zentrierte Bohrung gebracht werden, in die die passende Gewindeschraube (z.B. M 2,5mm) gesteckt werden kann. Für mich ist das auf der Drehbank ein Kinderspiel - wer aber keine hat - hier eine Lösung.

Zentrierbohrung ohne Drehbank:- Benötigt wird eine Ständerbohrmaschine mit montierbarem Maschinenschraubstock.

- Der Schraubstock wird auf dem Bohrmaschinentisch ziemlich Mittig festgeschraubt.

- Dann klemmt man in den Maschinenschraubstock ein rechteckiges Holz ca. L 120 x B 50 x H 50mm.

- Wenn unser Rundholz (Holzdübel) einen Ø von 6mm hat, dann bohren wir in das Rechteckholz ein etwa 25mm tiefes + Ø 6mm Loch

- Hierrein stecken wir jetzt unseren Holzdübel und bohren mit einem 2,5mm Bohrer ein 15mm tiefes Sackloch. Damit der Dübel sich in unserer Zentrierbohrung nicht dreht, kann man ihn am herausstehenden Ende bei kleinen Bohrungen noch gut mit mit der Hand festhalten. Danach den Dübel aus der Zentrierbohrung ziehen. Das wiederholt man so oft, wie man Griffe benötigt - d.h. - ich kann viele Dübel schon einmal mit zentrierten 2,5mm Bohrungen vorbereiten.

In die vorbereitete Bohrung kleben wir mit Sekunden-Kleber eine 25mm lange Schraube mit durchgegendem M2,5mm Gewinde ein. Nach dem Aushärten schneidet man den Schraubenkopf ab. Jetzt muss das Gewindestück vorsichtig in eine Bohrmaschine eingespannt werden. Tip - um das Gewinde nicht zu verletzen, kann man auch vorher zwei Muttern oder eine Langmutter auf das Gewinde schrauben und dieses dann in die Bohrmaschine einspannen. Nun mit hoher Drehzahl und einer Feile die gewünschte Kontur aus dem Holzdübel ausarbeiten. Jetzt kann mit feinem Schleifpapier und Fließ das ganze poliert und zum Schluss lackiert werden - fertig. Ich verwende zum Lackieren einen roten oder schwarzen Pemanentmaker und schleife zum Schluss den Griff nochmals mit Fließ - das gibt einen echten Vintage-Look. -

Griffe aus Plaste:

Ja - man kann auch Griffe aus Plastik bauen. Hierfür verwendet man Knetmasse zu Aushärten (backen) in der Backröhre, die es in etlichen Farben im Bastelbedarf zu kaufen gibt. Ich habe schon etliche Teile aus dieser Knetmasse rekonstruiert - ob Abdeckungen für Klinkenstecker, Potigriffe und andere Teile, hauptsächlich für den Elektrikbereich wegen der guten Isolationseigenschaften. Es ist erstaunlich, wie stabil und haltbar die Teile aus dieser Plaste sind - ich habe nur gute Erfahrungen damit gemacht.

Ja - man kann auch Griffe aus Plastik bauen. Hierfür verwendet man Knetmasse zu Aushärten (backen) in der Backröhre, die es in etlichen Farben im Bastelbedarf zu kaufen gibt. Ich habe schon etliche Teile aus dieser Knetmasse rekonstruiert - ob Abdeckungen für Klinkenstecker, Potigriffe und andere Teile, hauptsächlich für den Elektrikbereich wegen der guten Isolationseigenschaften. Es ist erstaunlich, wie stabil und haltbar die Teile aus dieser Plaste sind - ich habe nur gute Erfahrungen damit gemacht.

Also - wer etwas Geschick hat, knetet sich seinen Dampf-Maschienen-Absperr-Hahn-Griff eben selber.

Hierfür nimmt man eine 2,5mm Schraube und (um-) knetet diese mit der Plastikmasse. Danach geht es bei 130°C für ca. 20 Minuten ab in den Backofen. Nun kann man - wenn man sehr genau gearbeitet hat - den Griff so lassen, oder wie zuvor Oben schon beschrieben, diesen in die Bohrmaschine zum schleifen und zum genauen Ausarbeiten der Kontur einspannen. Die Knete gibt es übrigens auch in rot und in schwarz - passend also zum Original der Dampfmaschine. -

Flussmittel oder Lötwasser zum Löten selber herstellen:

1. Variante:

Ich weiß, ich spreche hier ein heikles Thema an - aber - als ich voriges Jahr in den Baumarkt bin, um Flussmittel zum Löten meiner Dachrinne zu kaufen, klappte mir bei dem Preis die Kinnlade runter. Da wollten die doch 48,-€ für nicht mal `nen 1/2 Liter Lötwasser.

Da fiel mir wieder meine Lehrzeit ein, in der mein Altmeister mir zeigte, wie man ganz einfach Lötwasser herstellt - hier die Anleitung natürlich nicht zum Nachmachen gedacht. Bei diesem Vorgang darf ich nicht rauchen, da bei dem Vorgang hoch explosiver Wasserstoff freigesetzt wird.

- Ich gehe in die Apotheke und kaufe die benötigte Menge Salzsäure (Literpreis ca. 10,-€).

- Dann nehme ich ein großes Einweckglas (keine Metall- oder Plastedose) und stelle es auf ein feuchtes Tuch

- in dieses werfe ich Zink-Blechrester, die ich immer im Buntmetallschrott zu liegen habe

- und fülle etwas Salzsäure ein - die fängt zu kochen an und wird dabei heiß.

Nun warte ich bis die Flüssigkeit nicht mehr schäumt. Sollte das gesamte Zinkblech wegkorridiert sein, gebe ich nochmals Zink in die Salzsäure, bis ein sichtbarer Rest an Zinkblech am Boden liegen bleibt und die Säure nicht mehr kocht. D.h. - die Säure hat sich dann neutralisiert. Die Flüssigkeit jetzt durch ein feines Plaste-Teesieb in eine Flasche gefüllt und mit der Aufschrift "VORSICHT GIFT - Lötwasser" beschriftet. Hier verwende ich eine Plasteflasche aus der Industrie (keine Getränkeflasche wegen der Verwechselungsgefahr) - und außerdem - wenn die runter fällt, geht sie nicht kaputt.

2. Variante:

Zum Löten von Messing und Kupfer mit dem Lötkolben eigenet sich auch ein Lötwasser aus Kolofonium. Man nimmt ein Stückchen Kolofonium, tut dies in ein kleines verschließbares Glas und füllt etwas Spiritus auf. Nun löst sich das Kolofonium im Spiritus auf und ergibt eine zähe Flüssigkeit. Diese kann man dann mit einem kleinen Pinsel gezielt auf die zu lötende Stelle aufbringen. Nach dem Verlöten nimmt man Spiritus und wäscht die Reste sauber ab. -

Kessel löten:

Hinweis: Ich weise hiermit ausdrücklich hin, dass ich keinerlei Haftung für Fehlhandlungen und dessen Folgen übernehme - ich gebe hier rein meine Erfahrungen wieder. Wer des Lötens nicht sicher ist, sollte auf jeden Fall zum Fachmann gehen!

Kesselboden auslöten und für die Lötung vorbereiten:

Um einen Kessel zu restaurieren zu können, benötigt man einen Gasbrenner. Dieser sollte so gestaltet sein, dass man eine weiche neutrale Gasflamme einstellen kann. Ich verwende einen Propangasbrenner mit einstellbarer Luftmischdüse, bei dem man die Gaszufuhr und die Lufzumischung regulieren kann.

Um einen Kessel zu restaurieren zu können, benötigt man einen Gasbrenner. Dieser sollte so gestaltet sein, dass man eine weiche neutrale Gasflamme einstellen kann. Ich verwende einen Propangasbrenner mit einstellbarer Luftmischdüse, bei dem man die Gaszufuhr und die Lufzumischung regulieren kann.

Zuerst demontiere ich alle Zubehörteile vom Kessel. Danach reinige ich den Kessel von Außen mit einem fettlöslenden (Küchen-) Reiniger unter heißem Wasser von allen Keim, der sich über die Jahre hinweg auf der Oberfläche angesammelt hat.

Nun kann der Kesselboden ausgelötet werden. Hierfür habe ich aus einer alten Fahradspeiche eine Hakenfeder angefertigt. Diese kann ich im zusammengedrückten Zustand in die Löcher der Wasserstandsanzeige einschnappen. Die Haken sind so lang, dass sie auf der Inneseite die 2 Bundmuttern für die M2,5mm Gewinde-Schrauben mit fixieren. Nun wird die Feder im gespreiztem Zustand, senkrecht in den Schraubstock eingespannt. Durch gleichmäßiges Erwärmen der Lötnaht am Kessel, kann man den Kesselzylinder nach oben abziehen. Jetzt wird mit einem Reinigungsfließ (bei noch heißer Lötnaht) das alte Lötzinn von Kesselzylinderwandung und Kesselboden abgewischt. Man sieht jetzt auch - wenn der Kessel undicht war - an der Lötnaht dunkle Stellen. Diese müssen jetzt mit Fieß blank geputzt werden, bis das Messing wieder glänzt. Nur eine blanke Löhtnaht lässt sich auch wieder sauber und dicht verlöten.

Auf dem Bild rechts:

Oben - die aus einer Fahrradspeiche selbst gebaute Zugfeder,

Links - ein Kesselboden mit neuem Verstärkungsblech für die Gewinde für Ablassventil und M2,5-Wasserstandsschraube,

Mitte - eine neu erstellte Gewindebundmutter für die Verlötung in den Kessel.

Rechts - Kessel mit einer neu eingelöteten M6 x 0,75 Gewindemutter für die Domdampfpfeife

Kessel neu verlöten:

Wenn alle vorbereitende Arbeiten wie Gewindemuttern neu verlötet, Lötnähte blank geschliffen und Beulen aus dem Blech entfernt wurden, kann der Kesselboden wieder neu eingesetzt werden.

Wenn alle vorbereitende Arbeiten wie Gewindemuttern neu verlötet, Lötnähte blank geschliffen und Beulen aus dem Blech entfernt wurden, kann der Kesselboden wieder neu eingesetzt werden.

Hierfür habe ich eine alte Rohr-Schweißvorrichtung, die senkrecht in den Schraubstock gespannt werden kann, umfunktioniert. Eine alte Riemenscheibe mit Kugellager auf ein Kupferrohr gepresst, dient als Drehteller und eine große Rändelschraube mit einer Feder in ein einseitig verschlossenens Kupferrohr gesteckt, als Druckteller. In diese Vorrichtung kann ich den Kessel und den Boden mit Federspannung drehbar fixieren. Unter die Drehteller oben und unten, wurden angefeuchtete Filzscheiben zum Kühlen gelegt. Diese nassen Filze verhindern ein Auslöten des oberen Kesselbodens und der Gewindeplatten im Innern des unteren Kesselbodens.

In die Gewindebohrungen habe ich Alu-Schrauben (weil die sich nicht mit Lötzinn verbinden) mit dem jeweiligen Gewindegrößen zur Ableitung der Wärme und zur Fixierung der inneren Gewindemuttern während des Lötvorganges geschraubt.

Nun werden die Lötnähte der zu verlötenden Teile sorgfältig mit dem oben benannten Flussmittel mit 60% Metallanteilen (Zinn) eingestrichen. Nicht zu viel über die Lötnaht pinseln, sonst verzinnt sich der Kessel an Stellen, die eigentlich blank bleiben sollen. Um dem Lötzinn ein schnelles Fließverhalten zu verleihen, wurde dieses kurz angewärmt und in die Flussmittelpaste kurz eingetaucht.

Jetz wird unter gleichmäßiger Wärzugabe und Drehung des Kessels so lange erwärmt, bis die graue Lötpaste silbrig wird und der Ringspalt ohne Gasflamme durch kurze Zugabe von Lötzinn geschlossen. Durch die Drehbewegung des erwärmten Kessels, sieht man sehr gut, wo der Lötspalt noch nicht geschlossen ist und wo noch einmal Lötzinn zugegeben werden muss.

Wenn der Ringspalt nach dem Abkühlen gleichmäßig mit Lötzinn geschlossen ist, wurde die Lötung korrekt ausgeführt. Jetzt werden alle Teile mit einem nassen Lappen von Flussmittelrestern befreit, da diese sonst zu Korrosion führen.

Fortsetzung folgt: